Geteiltes Zahnrad (Noniusscheibe) oder "Phasenverschiebung". Geteilter Gang

Das Auto hat viele interessante Details, die nur Automechaniker oder Technikbegeisterte kennen. Eines dieser Teile ist ein geteiltes Zahnrad. Auch Tuningbegeisterte kennen dieses Element. Lassen Sie uns herausfinden, was dieser Teil ist und warum er benötigt wird.

Phasenschieber und ihre Funktion

Die meisten neuen Motoren sind mit Phasenschiebern ausgestattet, die es ermöglichen, den Betrieb des Antriebsaggregats an die Drehzahl der Kurbelwelle anzupassen. Dies ist notwendig, um ein maximales Drehmoment in einem größeren Drehzahlbereich zu erzielen.

Wenn Sie ein Handbuch für den Betrieb eines Autos verwenden, werden Merkmale wie die Motorleistung in PS und das maximale Drehmoment angegeben, das der Motor bei bestimmten Kurbelwellenumdrehungen pro Minute liefern kann.

Hier zum Beispiel das gängige Modell Renault Logan. Der Motor leistet 170 PS bei 6000 Umdrehungen der Kurbelwelle. Das maximale Drehmoment beträgt 270 Nm bei 3250 U / min. Aus diesen Figuren ist ersichtlich, dass das maximale Drehmoment auch bei mittleren Drehzahlen erreicht werden kann. Und die maximale Leistung wird erst nach 6000 U / min verfügbar. Wenn ein solcher Motor mit einem Phasenschiebersystem ausgestattet ist, hat er einen größeren Bereich, in dem der Motor das höchste Drehmoment abgibt und nicht das vom Hersteller in der Konstruktion festgelegte.

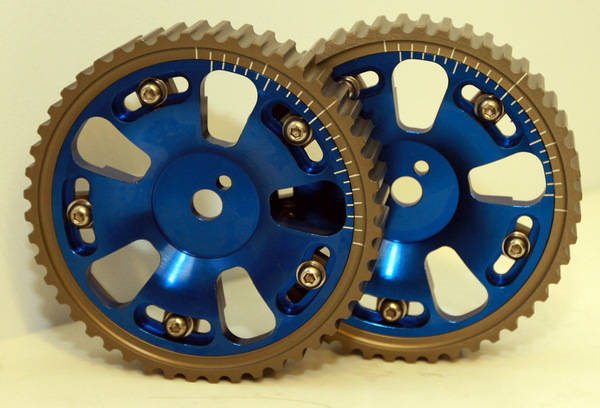

Das geteilte Nockenwellenrad hat ungefähr die gleichen Funktionen wie der Phasenschieber. Dieses Teil ist ähnlich aufgebaut und kann in bestimmten Winkeln vorwärts oder rückwärts gedreht werden.

Split-Gear-Funktion

Ein herkömmliches Zahnrad, das auf einer Nockenwelle montiert ist, überträgt das Drehmoment von der Kurbelwelle auf die Nockenwelle. Das Teil ist ein integrales Element ohne bewegliche Teile. Das geteilte Zahnrad besteht aus zwei Komponenten - sie können sich relativ zueinander bewegen. Mit dieser Konstruktion können Sie die Winkel der Nockenwelle ändern, ohne die Spannung des Zahnriemens oder der Antriebskette zu beeinträchtigen.

Beispielsweise kann dieser Teil bei VAZ-Motoren die Welle um 5 ° in die eine oder andere Richtung drehen. Hier muss man verstehen, dass es auf diese Weise möglich ist, die Eigenschaften des Motors nur in bestimmten Modi zu ändern - im oberen oder unteren Bereich.

Sehr oft werden die Nockenwelle und ihr Getriebe geändert, um die Leistung und andere Eigenschaften des Motors zu erhöhen. Wenn Sie sie ersetzen, können Sie die Ventilsteuerung unterschiedlich konfigurieren. Es ist auch möglich, die Verzögerungswinkel der Ventile zu ändern. Wenn anstelle des werkseitigen ein geteiltes Getriebe am Motor eingebaut ist, ohne die Nockenwelle zu wechseln, können nur die Überlappungswinkel geändert werden.

Wie funktioniert es

Zum Beispiel ändert sich das Drehmoment von 4000 Umdrehungen in einer kleineren Richtung, zum Beispiel auf 3000. Dieser Effekt wird durch Drehen der Nockenwelle in Richtung der Kurbelwelle erreicht. Gleichzeitig wird die Ventilsteuerung so eingestellt, dass sich ein leichter Vorsprung ergibt. Dies wirkt sich auf eine Verringerung des Schließwinkels der Einlassventile aus.

Beachten Sie jedoch, dass die Zylinder nicht mehr so \u200b\u200bdicht gefüllt sind, wenn sich der Motor auf die maximal mögliche Drehzahl dreht. Dies wirkt sich nicht optimal auf die Geschwindigkeit und Leistung aus.

Aufbau

Das geteilte Zahnrad besteht aus zwei Elementen - einem Hohlrad und einer Nabe. Sie sind durch Bolzen miteinander verbunden. Die Löcher dafür sind so gemacht, dass die Nabe in Bezug auf die Krone gedreht werden kann. Die Nabe ist mit einem Schlüssel an der Nockenwelle befestigt. Diese Fixierung gewährleistet die Drehung der Nabe zusammen mit der Nockenwelle.

Die Hauptgründe für den Einbau des geteilten Getriebes

Experten für Motortuning nennen zwei Gründe, warum viele dieses Teil einbauen. Es ist zu beachten, dass die Sportnockenwelle nichts abgibt, wenn das geteilte Nockenwellenrad nicht eingebaut ist (der VAZ fährt nicht schneller). Bei der Montage im Werk weicht der Hersteller häufig von den in den Zeichnungen angegebenen Daten ab. Daher weichen die Parameter von Motoren, die für ein Automodell ausgelegt sind, von den ursprünglichen ab. Diese Fehler betragen nicht mehr als zehn Grad auf jeder Seite. Dies wirkt sich natürlich auf die Leistungseigenschaften der Motoren aus. Durch den Einbau eines geteilten Getriebes erhält der Autobesitzer die Möglichkeit, das Drehmoment gegebenenfalls anzupassen und zu optimieren.

Der Einbau von abgestimmten Nockenwellen kann das Drehmoment des Antriebsaggregats erheblich erhöhen. VAZ-Split-Getriebe - weitere + 5% der Leistungscharakteristik. Das ist ziemlich gut.

Einstellungstechnik

Heutzutage gibt es auf dem Automobilmarkt Zahnräder für fast jedes Auto von AvtoVAZ. Jedes Modell verfügt über eine eigene Optimierungsmethode. Beachten Sie das Einstellprinzip am Beispiel des VAZ-2108-2112.

VAZ-2108-21099

Das erste, was auf dem Zahnrad ist, markiert die Punkte auf den beweglichen und festen Teilen. Sie werden benötigt, um die korrekte Installation durchzuführen - alle Vorgänge sind die gleichen wie im Fall des Standardteils. Nachdem die Punkte eingetragen wurden, wird das geteilte Zahnrad eingesetzt. Die Installation unterscheidet sich nicht vom Standard. Dann kann man das gerade montierte Teil auf den Gurt legen.

Es ist wichtig, mehrmals zu überprüfen, ob die Etiketten genau übereinstimmen. Um eine optimale Leistung zu erzielen, muss der Öffnungsgrad der Ventile gesteuert werden. Dieser Indikator wird in der Konstruktionsphase einer bestimmten Nockenwelle genau definiert und festgelegt. Wenn die Ventile aufgrund der Passdaten stark geöffnet sind, lösen Sie die Schrauben am Getriebe, die sich außerhalb befinden. Dann wird das Verteilungselement in die äußere Hälfte der Teilung gedreht, so dass der Parameter leicht eingestellt werden kann.

Wenn die Nullstellung der Nockenwelle korrekt eingestellt werden kann, muss eine genauere Einstellung der Phasen vorgenommen werden. Wird die obere Welle in Drehrichtung der unteren (Kurbelwelle) gedreht, so erhöht sich die Traktion. Das Drehmoment ist im mittleren und unteren Bereich verfügbar. Wenn das geteilte Nockenwellenrad (VAZ-2108 oder ein anderes Fahrzeugmodell nicht so wichtig ist) und die Welle selbst in die der Kurbelwellendrehung entgegengesetzte Richtung gedreht wird, erhöht sich die Leistung.

Bei diesem Korrekturvorgang ist es wichtig, dass der Startpunkt nicht mehr als die Hälfte des Zahns auf der Riemenscheibe liegt. Wird das Getriebe auf Vergaser eingestellt, so ist nach jeder Manipulation mit der Welle eine Korrektur des Zündwinkels erforderlich. Andernfalls kommt es zu Systemunterbrechungen.

16-Ventil-Motoren VAZ-2110-2112

Wenn die Einstellung des geteilten Getriebes für diese Motoren durchgeführt wird, wird auch empfohlen, abgestimmte Nockenwellen damit einzubauen. Sie sollten sich auf die im Werk vorgenommenen Markierungen konzentrieren. Sie regeln in etwa das Schließen / Öffnen der Ventile. Dann wird der Kolben am ersten und zweiten Zylinder in die obere Totpunktposition gebracht. Auch der Gurt wird vorsichtig auf das Zahnrad gelegt.

Danach müssen Sie die Indikatoren installieren. Sie bestimmen, wie sich die Ventile bewegen. Es muss eine Position gefunden werden, in der die Mechanismen des vierten Zylinders vollständig geschlossen sind. Stellen Sie als nächstes mit Hilfe eines Zahnrads und einer Anzeige den Verschluss ein. Anschließend können Sie die Befestigungsschrauben festziehen, das Aggregat zusammenbauen und einen Probelauf durchführen.

Klassisches VAZ

Bei klassischen Achtventilmotoren ist das Getriebe auf die Standardfabrikmarke eingestellt. Als nächstes wird das Schließen der Ventile konfiguriert. Der erste und der vierte Kolben sind auf OT eingestellt. Die Anzeigebeine sollten an der Wippe anliegen.

Der Punkt wird wiederum eingestellt, wenn die Ventile am ersten Zylinder geschlossen sind. Danach wird die genaue Position des OT auf dem getunten Gang eingestellt. Vergessen Sie nicht die Wippen und den Punkt, an dem die Anzeige installiert ist. Als nächstes wird das Getriebe fixiert, zusammengebaut und der Motor gestartet.

Fazit

So können mit Hilfe eines Gangs die Anfangsparameter von VAZ-Motoren deutlich verbessert werden. Dies ist ein recht beliebtes Tuning von Haushaltsmotoren.

Ein schlauer Elektriker träumte von einer 3-Phasen-Frau: einer schönen Frau, einer Gastgeberin in der Küche und einer Kurtisane im Bett. Fand es. Die Dame befand sich in einer Phasenverschiebung: ein Kurtisanenbesuch, eine schöne Frau in der Küche, eine Geliebte im Bett ... Es gibt nicht weniger Probleme, die durch Überprüfen der Ventilsteuerung mit einer Standardmaschine erzielt werden können.

Die Frage, ob der Motor in vorwärts oder rückwärts verschobenen Phasen besser arbeitet, ist nicht berechtigt. Die Einhaltung der effektiven Gasverteilungsphasen (BRD) sichert die optimalen Eigenschaften des Triebwerks. Die Verwendung des geschnittenen Nockenwellenrades, das uns aus dem Sport kam, ermöglicht es, ohne Lockerung der Zahnriemenspannung die Position der Nockenwelle relativ zur Kurbelwelle zu verändern. Darüber hinaus ist der Abstimmungsschritt auf Zehntelgrade kalibriert.

Motorleistung und Drehmoment werden durch den mechanischen Teil bestimmt: Hubraum; Durchgangsabschnitte von Kanälen und die Länge der Einlass- und Auslasssysteme; FGR - Öffnungs- und Schließzeiten der Ventile, ausgedrückt in Grad der Kurbelwellendrehung relativ zum oberen und unteren Totpunkt (OT und UT). FGR wird normalerweise in Form von Kreisdiagrammen dargestellt. Der Einfachheit halber betrachten wir das FGR eines VAZ 21083-Motors mit einem Volumen von 1.500 cm³. mit einer serienmäßigen 2108-Nockenwelle und 0,2 ± 0,05 mm Einlass- und 0,35 ± 0,05 mm Auslassventilspiel (Abb. 1) Obwohl all das Folgende für jeden Viertakt-Verbrennungsmotor von großer praktischer Bedeutung ist.

Wie wir sehen, erreichen die Momente des Öffnens und Schließens der Ventile etwas früher als der Kolben den oberen Totpunkt (33 °) und schließen viel später, als der Kolben den unteren Totpunkt passiert (in einem Winkel von 80 °). Im Einlasskanal vor dem Ventil ist die Durchflussmenge des Luft-Kraftstoff-Gemisches variabel - von Null bei geschlossenem Ventil bis 100 m / s bei geöffnetem Ventil. Am Ende des Ansaugtakts schließt das Ansaugventil daher nach Erreichen des oberen Totpunkts durch den Kolben, wenn es bereits aufgeht, und komprimiert das brennbare Gemisch, während bei hohen Geschwindigkeiten der Effekt der gasdynamischen Druckbeaufschlagung auftritt - die Trägheitsunterstützung des Frischgemischstroms hilft, die "Ladung" abzudichten und verbessert die Füllung des Zylinders mit frischem Arbeitsdruck eine Mischung. Daher ist der Schließverzögerungswinkel nach dem UT des Einlassventils (gasdynamischer Verstärkungswinkel G \u003d 80 °) einer der Hauptparameter der Nockenwelle. Ein ebenso wichtiger Parameter ist der Ventilüberschneidungswinkel (P \u003d 33 ° + 17 ° \u003d 50 °). Das Einlassventil beginnt sich zu öffnen, bis der Kolben den oberen Totpunkt erreicht, während der Auslasshub noch läuft und sich der Kolben nach oben bewegt, wodurch Abgase aus der Brennkammer verdrängt werden. Gleichzeitig überlappen sich die Ventile, wenn das Einlass- und das Auslassventil gleichzeitig geöffnet sind und das im Auslasskrümmer erzeugte Vakuum das frische Gemisch in den Zylinder „aufnimmt“ und dessen Befüllung verbessert. Darüber hinaus wird das resultierende "Blasen" der Zylinder umso stärker ausgedrückt, je höher die Motordrehzahl ist. Die Montage eines geschnittenen Zahnrads wird aus zwei Gründen empfohlen:

- Bei der Serienfertigung von Motoren sind Maßabweichungen der Teile von vorgegebenen Zeichnungen unvermeidlich. Aufgrund der Abweichung der Abmessungen der Teile des Gasverteilungsmechanismus und des Kurbelmechanismus kann die tatsächliche BRD des Motors eines Modells von der Nenngröße bis zu ± 10 ° in der Kurbelwelle abweichen, wodurch ein Fehler innerhalb eines Zahns in der Zahnradverteilung auftritt. Um diesen Fehler zu kompensieren, wird in unserem Labor die Installation eines Zahnrads durchgeführt, mit dem Sie die Position des Zahnkranzes relativ zur Nabe in Schritten von 0 ändern können, im Gegensatz zum werksseitigen Vollzahnrad, das nur in einer Position fixiert ist und nur durch einen Zahn vorwärts oder rückwärts bewegt werden kann 17 ° o Kurbelwelle. Dadurch entsteht ein spürbarer Leistungs- und Drehmomentverlust anstelle der zu erwartenden Steigerung.

- Verwendung von Tuning- und Sportnockenwellen mit erhöhtem Nockenhub und modifiziertem Profil. Der Einbau einer solchen Welle mit einem Standardgetriebe führt zu einer Erhöhung der Leistung und des Drehmoments. Wenn Sie dies mit einem abgeschnittenen Getriebe auf eine effiziente FGR einstellen, wird die Leistung um weitere 3% gesteigert.

Abb. Auf der linken Seite ist die externe Drehzahlkennlinie des Motors während der Einstellungen für hohe Drehzahl (1) und niedrige Drehzahl (2) dargestellt: Re - Wirkleistung, Me - Wirkdrehmoment, n - Drehzahl

Abb. Auf der linken Seite ist die externe Drehzahlkennlinie des Motors während der Einstellungen für hohe Drehzahl (1) und niedrige Drehzahl (2) dargestellt: Re - Wirkleistung, Me - Wirkdrehmoment, n - Drehzahl

Betrachten Sie als Beispiel die Reihenfolge der Optimierung der effektiven FGR anhand der Bedingungen für die Bereitstellung einer Zwischenoption. Der Überlappungspunkt der Ventile muss mit dem OT kombiniert werden. Dazu dreht sich die Nockenwelle um 8 ° (Abb. 2). Daher beträgt der Winkel der gasdynamischen Druckbeaufschlagung G bereits 80 ° + 8 ° \u003d 88 °, wodurch der Zylinder „aufgeladen“ werden kann und die Befüllung bei hohen Geschwindigkeiten verbessert wird. Es ist auch zu beachten, dass ein zu frühes Öffnen der Einlassventile bei niedrigen und mittleren Drehzahlen die Befüllung der Zylinder beeinträchtigt - Abgase dringen in den Ansaugkrümmer ein und verunreinigen das frische Gemisch. Durch Verringern des Öffnungswinkels des Einlassventils auf OT infolge einer Drehung der Nockenwelle um 8 ° (ungefähr auf dem Boden des Zahnradzahns) wird daher die Entflammbarkeit des brennbaren Gemisches im Teillastmodus verbessert. Die Ergebnisse von Tests auf dem Kraftprüfstand zeigen, dass durch die Optimierung des effektiven FGR auf einer Standardnockenwelle die Leistung und das Drehmoment um bis zu 3% gesteigert werden können. ohne Nockenwellenwechsel . Und wenn auf einen extremen Wert (Leistung oder Drehmoment) eingestellt - bis zu 5%. Es ist zu beachten, dass bei der Steuerung von Ventilen mit einer einzigen Nockenwelle von der effektiven Einstellung des FGR entweder für die Einlassventile (was wir gerade getan haben) oder für die Auslassventile gesprochen werden kann. Bei Motoren, bei denen die Einlass- und Auslassventile über separate Nockenwellen gesteuert werden ( die aufmerksamkeit der besitzer von 16 ventilen ) Die Auswahl des effektiven FGR ermöglicht eine garantierte Steigerung von Leistung und Drehmoment um bis zu 7%.

Schnittzahnräder für VAZ 2108-2110 und "Classics"

Schneidwerk für ZMZ 402

Die Technik der Einstellung des Abschaltgetriebes am Motor 8V VAZ 2108 - 2110

- Wir nehmen ein geteiltes Zahnrad (Riemenscheibe) und markieren darauf (an den festen und beweglichen Teilen) eine Standardmarke, verglichen mit einem Standardnockenwellenrad (Riemenscheibe).

- Wir montieren das geschnittene Zahnrad auf der Nockenwelle, legen den Zahnriemen auf das Zahnrad. Überprüfen Sie die Ausrichtung der Ausrichtungsmarkierungen auf der Nockenwellenscheibe und der hinteren Riemenabdeckung sowie, ob die Markierung am Schwungrad (in der Kupplungsgehäuseklappe) gegen die mittlere Skalenmarkierung gerichtet ist.

- Wir steuern die Einlass- und Auslassventile der 4 Zylinder durch Überlappung: Bei korrekt eingestellten Phasen müssen die Einlass- und Auslassventile um einen bestimmten Betrag geöffnet sein, der während der Wellenkonstruktion festgelegt wurde (bei Wellen gleicher Hubhöhe sollten die Ventile in der Regel um einen gleichen Betrag geöffnet sein). Wenn keine Überlappung erforderlich ist, schwächen Sie die äußeren Zahnradschrauben und drehen Sie die Nockenwelle relativ zum äußeren Teil des Zahnrads, um es freizulegen. So erhalten wir die (optimale) Nullposition der Nockenwelle.

- Je nachdem, was wir empfangen möchten, ist es möglich, die Ventilsteuerzeiten mithilfe der Testfahrmethode zusätzlich zu korrigieren.

- Durch Drehen der Nockenwelle relativ zur Kurbelwelle in Drehrichtung (vor der Kurve) erhöhen Sie den anfänglichen Öffnungswinkel des Einlassventils zum OT und verringern den Winkel der gasdynamischen Druckbeaufschlagung (Verzögerung des Schließens des Einlassventils zum UT), wodurch die Traktion bei niedrigen und mittleren Geschwindigkeiten verbessert wird.

- Wenn wir die Nockenwelle relativ zur Kurbelwelle gegen die Drehrichtung drehen (durch Verzögerung), erhöhen wir den Winkel der gasdynamischen Druckbeaufschlagung, laden die Zylinder mit hohen Geschwindigkeiten nach und erhalten zusätzliche Leistung.

- Die Praxis zeigt, dass Sie beim „Spielen in Phasen“ die Überlappung nicht um ± mehr als 1 / 3-1 / 2 des Zahns auf der Riemenscheibe verlassen sollten, was 3-4 Grad auf der Nockenwelle entspricht.

- Vergessen Sie nicht, beim Einstellen des Zeitpunkts für Vergaserfahrzeuge den anfänglichen Zündzeitpunkt erneut einzustellen, nachdem Sie die Nockenwelle gedreht haben, z Der Nockenwellenverteiler hat eine starre Verbindung über die Sensorkupplung des Zündverteilers.

Technik zum Einstellen von Zahnrädern an einem 16V VAZ 2110-2112 Motor

- Neue Nockenwellen einbauen.

- Wir legen ungefähr die Überlappung der Ventile frei, geführt durch die Markierungen der Standardriemenscheiben, wir bringen den Kolben des 1. und 4. Zylinders zum OT und legen einen Riemen an.

- Wir setzen die Messlatte für Messuhren (3 Stück werden benötigt: zur Ermittlung der Bewegung der Einlass- und Auslasswelle und der Position des OT) und die Anzeigen selbst.

- Wir finden abwechselnd die Nullposition (geschlossene Position) der Einlass- und Auslassventile des 4. Zylinders und die Position seines OT. Danach stellen wir die erforderliche Überlappung durch Indikatoren mit geteilten Riemenscheiben ein.

- Ziehen Sie die Verriegelungsschrauben der geteilten Riemenscheiben an, drehen Sie die Welle um eine Umdrehung und überprüfen Sie die Einstellungen.

- Wir bauen den Motor zusammen und starten.

- Für den Fall, dass die Einstellungen des Herstellers aus dem einen oder anderen Grund nicht optimal sind, ist es erforderlich, die Position der Wellen anzupassen und die zyklische Befüllung mit Kontrollmessungen auf der Straße zu steuern.

Die Technik zum Einstellen des Schneidgetriebes beim 8-VAZ-Klassiker.

- Eine neue Nockenwelle einbauen.

- Wir legen ungefähr die Überlappung der Ventile frei, geführt durch die Markierungen des Standardgetriebes, wir bringen den Kolben des 1. und 4. Zylinders zum OT und setzen eine Kette auf.

- Wir setzen die Messlatte für die Messuhren (es werden 3 Stück benötigt: um die Bewegung der Einlass-, Auslassventile und die Position des BMW zu bestimmen) und die Messuhren selbst. Fußindikatoren basieren auf Wippen.

- Wir finden wiederum die Nullposition (geschlossene Position) der Einlass- und Auslassventile des 1. Zylinders und dessen Position ist genau. Danach stellen wir die erforderliche Überlappung durch Blinker mit einem geteilten Getriebe ein (wir dürfen nicht vergessen, dass die Wippe ein Übersetzungsverhältnis hat, so wie es darauf ankommt, wo das Blinkerbein auf der Wippe aufliegt). Wenn Sie eine gleichphasige und eine gleichhubige Welle einbauen, können Sie einfach deren Nullstellung ermitteln (wenn beide Ventile um den gleichen Betrag geöffnet sind), ohne auf die Werte des Wippenmultiplikators einzugehen.

- Wir ziehen die Befestigungsschrauben des geteilten Zahnrads an, drehen 1 Kurbelwellenumdrehung und überprüfen die Einstellungen.

- Wir bauen den Motor zusammen und starten.

- Für den Fall, dass die Einstellungen des Herstellers aus dem einen oder anderen Grund nicht optimal sind, müssen Sie die Position der Wellen anhand dynamischer Messungen oder subjektiver Empfindungen anpassen. Schließlich konfigurieren Sie die Engine selbst.

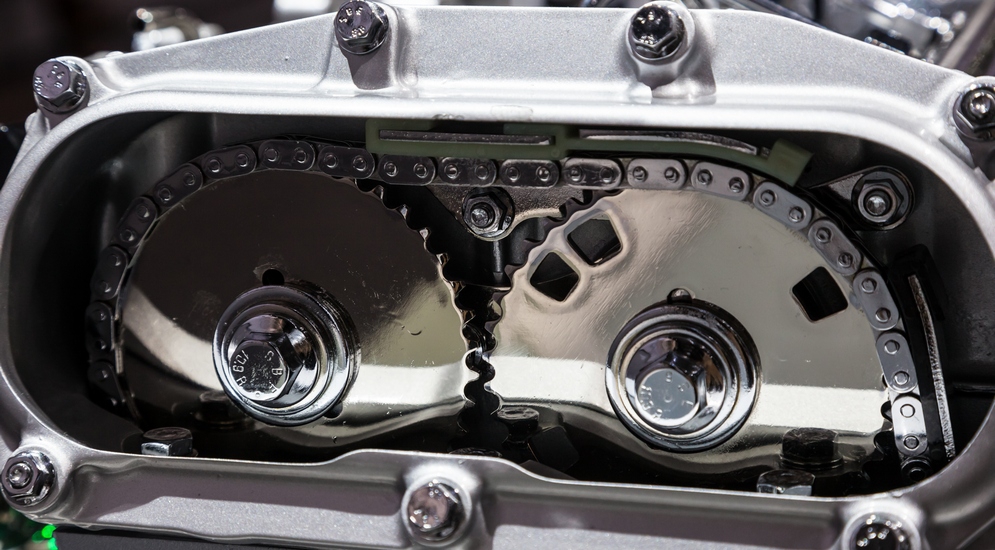

Der Ventilsteuerungsmechanismus, kurz für timing, ist etwas, ohne das ein Viertaktmotor im Prinzip nicht existieren kann. Es öffnet die Einlassventile, lässt Luft- oder Kraftstoffgemisch beim Einlasshub in die Zylinder, öffnet die Auslassventile beim Auslasshub und blockiert zuverlässig das während des Hubs im Zylinder brennende Gemisch. Die Leistung und Umweltfreundlichkeit des Motors hängt davon ab, wie gut er den Motor „atmet“ - Luftzufuhr und Abgasemission.

Ventile öffnen und schließen die Nockenwellen mit ihren Nocken, und das Drehmoment wird von der Kurbelwelle auf sie übertragen, was in der Tat die Aufgabe der Zeitsteuerung ist. Heute wird dafür eine Kette oder ein Riemen verwendet. Das war aber nicht immer der Fall ...

Gute alte untere Nockenwelle

Zu Beginn des zwanzigsten Jahrhunderts gab es keine Probleme mit Nockenwellenantrieben - gewöhnliche Zahnräder drehten sie, und Schubstangen gingen von dort zu den Ventilen. Die Ventile befanden sich dann an der Seite, in der "Tasche" der Brennkammer, direkt über der Nockenwelle und wurden durch Stangen geöffnet und geschlossen. Dann begannen die Ventile sich gegenüber zu stellen, um das Volumen und die Oberfläche dieser „Tasche“ zu verkleinern - aufgrund der nicht optimalen Form des Brennraums neigten die Motoren verstärkt zur Detonation und hatten einen schlechten thermischen Wirkungsgrad: Es ging viel Wärme in die Wände des Zylinderkopfs. Schließlich wurden die Ventile in den Bereich direkt über dem Kolben überführt, und die Brennkammer wurde sehr klein und hatte eine fast gleichmäßige Form.

Die von David Buick zu Beginn des 20. Jahrhunderts vorgeschlagene Anordnung der Ventile über der Brennkammer und des Ventiltriebs mit längeren Drückern (sogenannter OHV-Kreislauf) erwies sich als am zweckmäßigsten. Dieses Schema ersetzte die Optionen für Motoren mit Seitenventilen in Rennausführungen bis 1920. Zum Beispiel ist es das, was in unserer Zeit in den berühmten Chrysler Hemi-Motoren und Corvette-Motoren verwendet wird. An Motoren mit Seitenventilen können sich Fahrer des GAZ-52 oder des GAZ-M-20 Pobeda erinnern, bei denen dieses Schema in Motoren verwendet wurde.

Und es war doch so bequem! Das Design ist sehr einfach. Die darunter liegende Nockenwelle befindet sich im Zylinderblock und wird dort durch Ölspritzen optimal geschmiert! Sogar Kipphebel und Nocken mit Einstellscheiben können bei Bedarf draußen gelassen werden. Aber der Fortschritt blieb nicht stehen.

Warum die Hanteln verlassen?

Das Problem ist Übergewicht. In den 30er Jahren erreichten die Drehzahlen von Rennmotoren am Boden und von Flugzeugmotoren in Flugzeugen Werte, bei denen es notwendig wurde, den Gasverteilungsmechanismus zu vereinfachen. Schließlich erhöht jedes Gramm der Ventilmasse mit zunehmender Motordrehzahl rasch die Kraft der sie schließenden Federn und die Kraft der Drücker, durch die die Nockenwelle auf das Ventil drückt.

Der Ausweg wurde gefunden, indem die Nockenwelle bis zum Zylinderkopf bewegt wurde, was es ermöglichte, auf ein einfaches, aber schweres System mit Druckstücken zu verzichten und Trägheitsverluste erheblich zu reduzieren. Die Arbeitsumdrehungen des Motors sind gestiegen, was bedeutet, dass auch die Leistung gestiegen ist. Beispielsweise schuf Robert Peugeot 1912 einen Rennmotor mit vier Ventilen pro Zylinder und zwei obenliegenden Nockenwellen. Mit der Übertragung der Nockenwellen bis zum Kopf des Blocks trat auch das Problem ihres Antriebs auf.

Die erste Entscheidung war die Einführung von Zwischengetrieben. So gab es zum Beispiel bei allen mit dem B2-Motor und seinen Derivaten vertrauten Tankern eine Option mit zusätzlichem Wellenantrieb mit Kegelradgetriebe. Ein solches Schema wurde auch für den bereits erwähnten Peugeot-Motor, die Curtiss K12-Flugzeugmotoren des Modells von 1916 und Hispano-Suiza von 1915 verwendet.

Eine weitere Möglichkeit war der Einbau mehrerer Stirnräder, beispielsweise in Motoren von Formel-1-Fahrzeugen der 60er Jahre. Überraschenderweise wurde in letzter Zeit die "Multi-Gear" -Technologie eingesetzt. Zum Beispiel bei mehreren Modifikationen von Volkswagen Diesel-2,5-Liter-Motoren, die auf dem Transporter T5 und dem Touareg verbaut sind - AXD, AX und BLJ.

Warum ist die Kette gekommen?

Das Getriebe hatte viele "inhärente" Probleme, von denen das Hauptproblem das Geräusch war. Darüber hinaus erforderten die Zahnräder den exakten Einbau der Wellen, die Berechnung der Spalte und der gegenseitigen Härte der Werkstoffe sowie die Dämpfung der Kopplungen von Torsionsschwingungen. Im Allgemeinen war das Design mit seiner scheinbaren Einfachheit schwierig, und Zahnräder waren keineswegs „ewig“. Etwas anderes war nötig.

Wann die Kette zum ersten Mal zum Antreiben des Timings verwendet wurde, ist nicht genau bekannt. Eines der ersten Massendesigns war 1927 der Motorradmotor AJS 350 mit Kettenantrieb. Das Design erwies sich als erfolgreich: Die Kette war nicht nur leiser und einfacher im Gerät als das Wellensystem, sondern reduzierte auch die Übertragung schädlicher Torsionsschwingungen aufgrund des Betriebs ihres Spannsystems.

Seltsamerweise fand die Kette in Flugzeugmotoren keine Anwendung, und in Automobilen erschien sie erst viel später. Zunächst trat es im Antrieb der unteren Nockenwelle anstelle von sperrigen Zahnrädern auf, gewann jedoch allmählich an Popularität bei Antrieben mit oberen Nockenwellen, wurde jedoch besonders relevant, als Motoren mit zwei Nockenwellen auftraten. Beispielsweise wurde die Steuerkette von einem 1948er Ferrari 166-Motor und in späteren Versionen des Ferrari 250-Motors angetrieben, obwohl frühere Versionen Kegelräder hatten.

Bei Massenmotoren war ein Kettenantrieb erst seit den 80er Jahren erforderlich. Niedrigleistungsmotoren wurden mit einer niedrigeren Nockenwelle hergestellt, und dies ist nicht nur die Wolga, sondern auch Skoda Felicia, Ford Escort 1.3 und viele amerikanische Autos - die Schubstangen waren bis zum letzten auf V-förmigen Motoren. Bei stark beschleunigten Motoren europäischer Hersteller tauchten Ketten jedoch bereits in den 50er Jahren auf und blieben bis Ende der 80er Jahre die vorherrschende Art des Steuerantriebs.

Wie ist der Gürtel entstanden?

Etwa zur gleichen Zeit tauchte ein gefährlicher Konkurrent in der Kette auf. In den 60er Jahren ermöglichte die Entwicklung der Technologie die Herstellung relativ zuverlässiger Zahnriemen. Obwohl ein Riemenantrieb einer der ältesten ist, wurde er in der Antike verwendet, um Mechanismen anzutreiben. Die Entwicklung des Maschinenparks mit einem Gruppenantrieb von Mechanismen aus einer Dampfmaschine oder einem Wasserrad sicherte die Entwicklung von Riemenproduktionstechnologien. Aus Leder wurden Textil- und Metallkordel, unter Verwendung von Nylon und anderen synthetischen Materialien.

Das erste Mal, dass ein Riemen in einer Zeitmessung verwendet wurde, war 1954, als der Devin Sports Car von Bill Devin SCCA besiegte. Sein Motor hatte, wie beschrieben, eine obenliegende Nockenwelle und einen Zahnriemenantrieb. Als erstes Serienauto mit Zahnriemen gilt das Modell Glas 1004 eines kleinen deutschen Unternehmens aus dem Jahr 1962, das später von BMW übernommen wurde.

1966 begann Opel / Vauxhall mit der Produktion der Serien Slant Four von Massenmotoren mit Zahnriemen. Im selben Jahr, etwas später, erschienen Pontiac OHC Six und Fiat Twincam-Motoren, ebenfalls mit einem Riemen. Technologie ist wirklich massiv geworden.

Außerdem ist der Motor von Fiat fast auf unseren "Lada" gestiegen! Wir haben die Option in Betracht gezogen, ihn anstelle des unteren Fiat-124-Motors im zukünftigen VAZ 2101 zu installieren. Wie Sie jedoch wissen, wurde der alte Motor lediglich für die oberen Ventile überarbeitet und eine Kette als Antrieb installiert.

Wie Sie sehen, wurde der Riemen zunächst ausschließlich für preiswerte Motoren verwendet. In der Tat waren die Hauptvorteile der niedrige Preis und die geringe Geräuschentwicklung des Antriebs, die für kleine Autos wichtig sind, die nicht mit Schalldämmung belastet sind. Es musste jedoch regelmäßig gewechselt werden, um sicherzustellen, dass keine aggressiven Flüssigkeiten und kein aggressives Öl darauf kamen, und das Austauschintervall war zu diesem Zeitpunkt bereits recht groß und betrug 50.000 Kilometer.

Und doch gelang es ihm, den Ruhm eines nicht ganz so zuverlässigen Zeitmessers zu erlangen. Immerhin reichte es aus, eine Haarnadel zu biegen oder eine Walze zu versagen, da die Ressourcen zeitweise reduziert wurden.

Ernsthaft reduzierte Ressource und Ölung - auch ein versiegeltes Gehäuse hat hier nicht immer geholfen, da die Motoren jener Jahre über ein sehr primitives Belüftungssystem für Kurbelgehäusegase verfügten und das Öl immer noch auf den Riemen gelangte.

Den Besitzern von VAZs mit Frontantrieb sind jedoch alle Feinheiten der Verwendung von Zahnriemen geringer Qualität bekannt. Der Motor 2108 wurde erst in den 80er Jahren entwickelt, auf dem Höhepunkt der Leidenschaft für Riemen. Dann begannen sie sogar, sie auf große Motoren wie den Nissan RB26 zu setzen, und die Zuverlässigkeit der besten Proben war gleich hoch. Seitdem ist die Debatte darüber, was besser ist - eine Kette oder ein Gürtel - für eine Minute nicht abgeklungen. Seien Sie sicher, gerade jetzt, während Sie diese Zeilen lesen, streiten sich in einem Forum oder in einem Raucherraum zwei Apologeten unterschiedlicher Art bis zur Erschöpfung.

In der nächsten Veröffentlichung werde ich alle Vor- und Nachteile von Ketten- und Riemenantrieben im Detail analysieren. Bleiben Sie in Kontakt!

Guten Tag, liebe Autofahrer! Das heißt, Sie haben den Gedanken nicht aufgegeben, die Motorleistung zu erhöhen, und zwar aufgrund eines fortgeschritteneren Motors? Wenn ja, dann müssen Sie sich nur mit einem so wichtigen Detail in einem getunten Automotor wie einem geteilten Nockenwellenrad vertraut machen. hoffe du hast es schon getan.

Was ist ein geteilter Gang?

Es wird auch als Zahnrad des Zahnriemens (Gasverteilungsmechanismus) bezeichnet. Das strukturell geteilte Zahnrad ist so konstruiert, dass Sie die Position der Nockenwelle relativ zur Kurbelwelle ändern können, ohne die Spannung des Zahnriemens zu verringern. Der Abstimmungsschritt kann je nach Bedarf um ein Zehntel Grad erfolgen.

Das heißt, ein geteiltes Nockenwellenrad ermöglicht den Einbau der effizientesten Ventilsteuerung, wodurch optimale Motorparameter erzielt werden.

Gründe für den Einbau des geteilten Getriebes

Nach Ansicht von Experten sind dies die beiden wichtigsten Gründe für den Einbau eines geteilten Nockenwellengetriebes. Es sollte beachtet werden, dass es ohne ein geteiltes Zahnrad einfach keinen Sinn ergibt. Die Gründe dafür sind:

- beim Zusammenbau eines Vollzeitautomotors lässt der Hersteller bestimmte Abweichungen von den Zeichnungen zu. In dieser Hinsicht können die Eigenschaften der Motoren eines Modells mit einer Toleranz von ± 10 Grad von den Nennwerten abweichen. Dies beeinflusst dementsprechend die Parameter der Motorleistung. Der Einbau des geteilten Getriebes ermöglicht die Einstellung und Optimierung des Drehmoments.

- wenn die Motorleistung zunimmt und ein geteilter Gang verwendet wird, um die Ventilsteuerung zu optimieren, wird die Leistung um 3-5% erhöht.

Einstellung des geteilten Nockenwellengetriebes

In der Regel wird das Nockenwellenrad gemäß der Messuhr so \u200b\u200beingestellt, dass die Einlass- und Auslassventile in dem Moment blockiert werden, in dem sich der Kolben im oberen Totpunkt (OT) befindet.

Das geteilte Nockenwellenrad kann je nach Wunsch des Motors eingestellt werden. Dies kann ein Modus für normales Fahren mit erhöhtem Drehmoment bei mittleren Drehzahlen sein. Oder "High" -Modus bei hohen Geschwindigkeiten.

Verfahren zur Einstellung des geteilten Gangs

Sie verstehen natürlich, dass es unmöglich ist, im Rahmen eines Themas die Methoden zum Einstellen des geteilten Nockenwellengetriebes für alle Motortypen zu beschreiben. Aber das Prinzip wird sehr klar sein. Wir werden Ihnen die Methode zur Einstellung des geteilten Getriebes am VAZ 2108 - 2110 8V Motor vorstellen.

- an den beweglichen und festen Teilen des geteilten Zahnrads ist eine Markierung anzubringen, die mit der Norm verglichen wird.

- wir montieren die zahnräder auf der nockenwelle, legen den zahnriemen auf. Überprüfen Sie als nächstes die Übereinstimmung der Markierungen: auf der Riemenscheibe und der hinteren Riemenabdeckung, auf dem Schwungrad, so dass es gegen die mittlere Teilung der Skala liegt;

- steuerung der Einlass- und Auslassventile des 4. Zylinders durch Überlappung. Beide Ventile sollten gleich offen sein. Ist dies nicht der Fall, müssen Sie die Schrauben lösen und die Nockenwelle relativ zum äußeren Teil des Zahnrads drehen, bis die Nockenwellenposition Null ist.

Zusätzliche Korrektur:

Für niedrige und mittlere Drehzahlen - Die Nockenwelle relativ zur Kurbelwelle in Drehrichtung drehen. Auf diese Weise vergrößern wir den Öffnungswinkel des Einlassventils und verringern den Winkel der gasdynamischen Verstärkung.

Für hohe Drehzahlen - Die Nockenwelle relativ zur Kurbelwelle gegen die Drehrichtung drehen. Damit erhöhen wir den Winkel der gasdynamischen Druckbeaufschlagung und dementsprechend die Leistung.

Wichtig! Korrigieren Sie die Ventilsteuerung, müssen Sie nach der Nockenwellendrehung den anfänglichen Zündzeitpunkt einstellen.

Viel Glück beim Einstellen des Split-Gangs.

Sicherlich dachte jeder zweite Fahrer daran, den Motor seines Autos zu verbessern. Einige bauen Turbolader ein, andere. Derzeit gibt es eine ganze Reihe von Abstimmungsmethoden. Der Einbau einer Sportnockenwelle am Zylinderkopf ist keine Ausnahme. Dieses Ereignis wird jedoch häufig von der Installation eines anderen, ebenfalls wichtigen Teils begleitet - eines geteilten Nockenwellengetriebes. Heute erfahren Sie, was es ist, wofür es verwendet wird und wie es richtig installiert und eingestellt wird.

Die Rolle des geteilten Getriebes bei der Konstruktion der Motornockenwelle

Das Nockenwellenrad selbst ist über ein Riemen- oder Zahnradgetriebe von der Kurbelwelle des Motors zur Zeitsteuerung ausgelegt.

Ein solches Getriebe besteht aus Metall und weist keine beweglichen Teile auf, da es sich selbst handelt. Das geteilte Zahnrad besteht aus zwei Teilen, die sich relativ zueinander bewegen können. Sie können die Position der Nockenwelle ändern, ohne die Spannung des Zahnriemens oder der Steuerkette zu beeinträchtigen, dh alle anderen Teile sind nicht beweglich.

Um den Zweck eines solchen Getriebes zu verstehen, müssen Sie sich daran erinnern, welche Faktoren die Leistung eines Motors beeinflussen. Darunter sind zu verstehen: der Querschnitt und die Länge spezieller Kanäle, über die Kraftstoff zugeführt und Abgase abgeleitet werden, sowie die Gasverteilungsphasen. Sie werden als die Zeitpunkte bezeichnet, zu denen sich die Ventile im offenen oder geschlossenen Zustand befinden. Um die Wahrnehmung dieser Definition zu erleichtern, wird ein spezielles Tortendiagramm erstellt, in dem diese Phasen relativ zur Kurbelwelle dargestellt sind.

Das geteilte Getriebe wird also in zwei Fällen eingebaut:

- Bei der Konstruktion von Motorteilen werden die Fehler der Geräteherstellung nicht berücksichtigt. Tatsache ist, dass die Abmessungen des endgültigen Teils von der Originalzeichnung abweichen können. Ein solches Detail ist das Nockenwellenrad. Tatsache ist, dass es die Ventilsteuerung um einen zulässigen Fehler von ungefähr 10% verschiebt. Diese Abweichungen beeinträchtigen jedoch den Wirkungsgrad des Motors und verringern in den meisten Fällen die Nennleistung. Dies erklärt, dass viele Motoren, die von derselben Anlage hergestellt werden, unterschiedliche Eigenschaften aufweisen können.

Das geteilte Getriebe ermöglicht es, die Ventilsteuerung zu ändern und einen solchen Fehler zu minimieren, was bedeutet, den Wirkungsgrad des Motors durch Erhöhen seiner Leistung zu erhöhen.

- Sportnockenwelle einbauen Dies impliziert bereits eine rasche Verbesserung des Motorbetriebs bei verschiedenen Drehzahlen, da das spezielle Design die Öffnungs- und Schließperioden der Ventile beeinflusst. Durch die Kombination einer solchen Nockenwelle mit einem geteilten Getriebe können Sie die Motorleistung um weitere drei Prozent steigern.

Wie installiere und justiere ich das VAZ-Split-Getriebe an 8 und 16 Ventilen?

Betrachten Sie diesen Prozess bei zwei VAZ-Motoren: 2108 8 und 16 Ventilversionen. Zuerst müssen Sie das Gehäuse und den Ventildeckel entfernen. Entfernen Sie danach das alte Zahnrad und bringen Sie, geführt von diesem, genau die gleiche Markierung am geteilten Zahnrad an, setzen Sie es dann auf die Nockenwelle auf, stimmen Sie mit den Markierungen und überein. Nach dem Spannen des Riemens können Sie direkt mit der Einstellung fortfahren.

Als nächstes brauchen wir die Ventile des vierten Zylinders: Überprüfen Sie ihre Position bei den angegebenen Einstellungen für die Nockenwellen- und Schwungradmarkierungen der Kurbelwelle. Wenn der Zeitpunkt richtig eingestellt wurde, müssen die Einlass- und Auslassventile vollständig geöffnet sein. Andernfalls die Getriebeschrauben lösen und die Nockenwelle auf die gewünschten Ventilöffnungswerte drehen. Dann die Getriebeschrauben festziehen. Es hat sich also herausgestellt, dass Sie die FGR-Nennwerte erreicht haben, was bedeutet, dass der Motor im Nennmodus arbeitet.

Video - Montage des Getriebes am VAZ 2108

Um eine Leistungssteigerung bei bestimmten Geschwindigkeiten zu erzielen, können Sie die folgenden Vorgänge ausführen:

- Lösen Sie die Schrauben des geteilten Zahnrads und drehen Sie die Nockenwelle in die gleiche Richtung, in die sich die Kurbelwelle dreht. Dadurch wird die Ventilsteuerung verschoben: Das Einlassventil öffnet später und schließt dementsprechend später. Mit dieser Einstellung können Sie den Motorschub erhöhen, wenn Sie bei niedrigen Geschwindigkeiten oder nahe am Durchschnitt arbeiten.

- Wenn Sie die Nockenwelle gegen die Bewegung der Kurbelwelle drehen, wird das Ventil früher geöffnet, was bedeutet, dass der Brennraum mehr Gemisch erhält, wenn der Motor mit hohen Drehzahlen läuft. Somit ist es möglich, die Motorleistung stark zu erhöhen, jedoch nicht die Höchstgeschwindigkeit.

- Lassen Sie sich bei dieser Einstellung nicht zu sehr mitreißen. Tatsache ist, dass die Nockenwelle zyklisch arbeitet, was bedeutet, dass ein zu großer Winkel der Nockenwelle den Motor vollständig zerstören kann. Die Einstellung kann im Bereich von 3 bis 4 Grad um den Umfang erfolgen, was ungefähr der Hälfte des Zahnradzahns entspricht.

- Wenn Ihr Auto mit einem Vergasermotor ausgestattet ist, ist dies nach jeder Einstellung erneut erforderlich. Tatsache ist, dass der Verteiler solcher Motoren eine mechanische Verbindung mit der Nockenwelle hat, was bedeutet, dass seine Verschiebung notwendigerweise zum Zurücksetzen der Zündanlage führt.

Was den 16-Ventil-Motor betrifft, so ist auch nichts komplizierter, jedoch variiert die Zusammensetzung der Aktionen geringfügig:

- Zuerst werden Zylinder 1 und 4 auf den oberen Totpunkt eingestellt, und dann müssen Sie den Zahnriemen anlegen. Zuvor ist es natürlich notwendig, neue Zahnräder einzubauen und diese mit den alten zu kennzeichnen.

- Um diese Zeit einzustellen, benötigen Sie einen speziellen Indikator, der in Form einer Uhr ausgeführt ist. Jeder von ihnen ist an einer speziellen Halterung angebracht, die im Ventilmechanismus des Motors eingebaut ist.

- Wenn sich der Kolben im oberen Totpunkt befindet, sollten diese Anzeigen eine Ventilüberschneidung anzeigen. Dieser Wert wird als Zahlen angezeigt und sollte Null sein. Geschieht dies nicht, wird die Nockenwellenposition gemäß den obigen Anweisungen eingestellt.

Dieses Prinzip gilt für den Lada-Motor. Dazu stellen sie auch die Stange ein und stellen die Zylinder 1 und 4 auf ihren oberen Totpunkt. Danach erfolgen genau die gleichen Anpassungen.

Deshalb benötigen Sie ein geteiltes Zahnrad der VAZ-Nockenwelle. Wie Sie sehen, wird jeder Autofahrer, der grundlegende Vorstellungen über das Funktionsprinzip eines Verbrennungsmotors hat, mit dem Einbau eines solchen Details fertig.